-- PVC

PVC dünyada ilk keşfedilen termoplastiklerden birisidir. PVC’nin monomeri etilenden ve klordan elde edilen vinilklorürdür. PVC ürünleri genelde sert (rijid), yumuşak (soft), olmak üzere iki ana gruba ayrılır. Sert PVC’ler genellikle boru ve profil, yumuşaklar ise film ve folyo gibi mamüllerin üretiminde kullanılır.

1.1. PVC Nedir?

Polivinilklorid (PVC) tuz ve petrol bazında üretilen termoplastik bir  üründür. Petrolün türevlerinden olan etilenin klorlü

üründür. Petrolün türevlerinden olan etilenin klorlü

ortamdan geçirilmesi ile elde edilen viniklorür monomerlerinin uygun katalizör kullanılarak çok sayıda viniklorür monomerlerinin bir araya getirilmesi ile polivinilklorür elde edilir. Polivinilklorür uygun katı maddeleri ile karıştırılarak ortaya çıkan karışım ekstrüzyon makinesinden 200 derece sıcaklık ve basınç altında işlenerek profil haline dönüştürülür. PVC kolay uyum sağlayan, ekonomik ve yaygın ve dayanıklı plastik cinslerinden biridir. Oyuncak, tıbbi araç gereçler, boya, yiyecek içecek kapları, sulama boruları vb... hayatın her alanında kullanılmakta ve modern dünyada hızla yaygınlaşmaktadır.

2. PVC’NİN ÖZELLİKLERİ

PVC günümüzde kullandığımız plastikler arasında en fazla rağbet görenidir. İlk bulunanlardan olduğu gibi hala en çok kullanılanlardandır. PVC yanıcı değildir, üretimi alternatiflerine göre daha kolaydır, kimyasal ve fiziksel özellikleri sayesinde kullanım alanı artmaktadır.

PVC; karbon, hidrojen ve klor atomları içeren makro moleküllerden oluşmuş bir plastiktir. Pencereden, araçların gösterge panolarına kadar hayatımızda pek çok kullanım alanı bulunmaktadır.

2.1. Genel Özellikleri

Türkiye’de kullanılan PVC’nin büyük çoğunluğunu PETKİM Aliağa Petrokimya Kompleksi’nde ICI-Solvay lisansıyla üretilmektedir. Türkiye’de bu üretim bir tek PETKİM tarafından yapılmaktadır. Geniş bir tüketim sahası olan bu ürünün Aliağa tesislerinde üretimine 1986 yılının Mart ayında başlanmıştır.

PETKİM Petrokimya Holding A.Ş. tarafından S-23, S-27, S-39, S-65 süspansiyon PVC türleri başarı ile üretilmiş ve Türk sanayicisinin hizmetine PETVİNİL ticari adıyla sunulmuştur.

2.2. Kimyasal Özellikleri

PVC’nin büyük bir dirence sahip olmasından dolayı birçok kimyevi maddelerden, asit ve alkalilerden etkilenmemesi sanayi kesiminde yaygın bir kullanıma sahip olmasına neden olmaktadır.

Güneş ışınlarına karşı nispeten direnci olan PVC’nin hava şartlarına karşı dayanıklılığının arttırılması yeterli miktarda katkıların ilavesi ile sağlanmaktadır.

2.3. Mekanik Özellikleri

Çeşitli türler ihtiva eden PVC, “K” değeri ve tane yapısı farklılıklarından ötürü büyük sağlamlık ve dayanıklılığa sahiptir. Ortalama molekül ağırlığı 50.000 – 100.000 arasında olan PVC belirgin bir erime noktası olmamakla birlikte ısıda artışa bağlı olarak gelişme gösteren bir yumuşama noktasına sahiptir.

2.4. İşlenebilirliği ve Diğer Önemli Özellikleri

PVC’nin çok miktarda klor ihtiva etmesi nedeniyle PVC’den mamul maddelerin ateşe karşı mukavemeti, PVC’nin geniş çapta inşaat sanayiinde kullanılmasına neden olmaktadır. Bunun yanında tarım sektöründe, otomotiv, haberleşme, ambalaj, tıp alanlarında geniş çapta tüketilmektedir. Hafiflik, dayanıklılık, düşük maliyet en önemli özellikleridir.

3. ÜRETİM YÖNTEMİ - TEKNOLOJİ

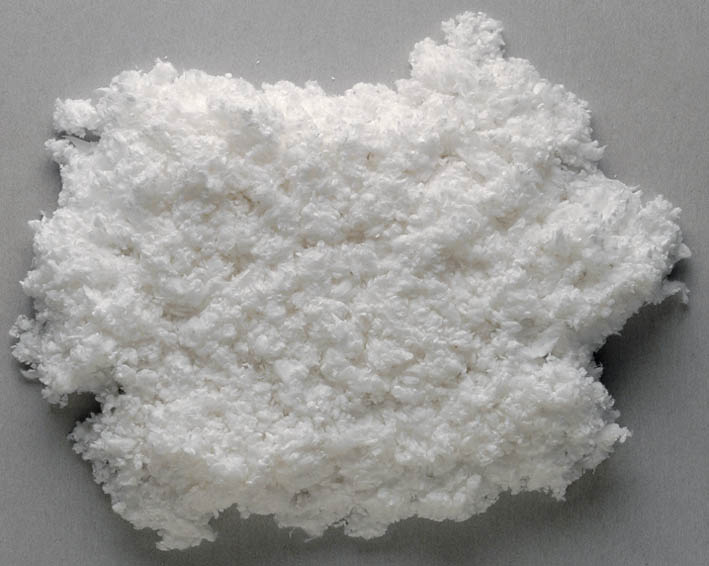

Vinil Klorür Monomerin (VCM) basınç, sıcaklık ve katalizörler etkisinde polimerizasyonu ile PVC ürünü toz halinde elde edilmektedir. PVC’nin emülsiyon ve süspansiyon türlerinin yanı sıra emülsiyon türlerinin öğütülmesi ile hazırlanan pastalık türleri de bulunmaktadır.

Polivinil Klorür üretiminde ticari olarak dört polimerizasyon proses tekniği kullanılmaktadır. Bu proses teknikleri:

- Kütle polimerizasyonu

- Emülsiyon polimerizasyonu

- Mikro süspansiyon polimerizasyonu

- Süspansiyon polimerizasyonu

3.1. Kütle Polimerizasyonu

VCM taşıyıcı ortam olarak kendisi kullanılarak polimerize edilir. Bu proses, süspansiyon polimerizasyon prosesinde kullanılan serbest radikal başlatıcılar kullanılarak genellikle iki kademede gerçekleştirilir. Birinci kademede yüksek hızda karıştırılan bir otoklavda tane büyüklüğü, ikinci kademede düşük hızda karıştırılan bir otoklavda molekül büyüklüğü arttırılır.

Polimerizasyon düşük bir dönüşüm oranında durdurulur ve polimer monomerden ayrılır. Monomer geri döndürülür. Ürün granül halindedir.

Kütle polimerizasyonu prosesinin avantajı düşük utilite giderine sahip olması ve kurutma bölümüne ihtiyaç göstermemesidir. Prosesin dezavantajı ise esnek olmamasıdır.

3.2. Emülsiyon Polimerizasyonu

Polimerizasyon genellikle aşağıdaki maddeleri içeren ceketli karıştırıcılı otoklavlarda kesikli (batchwise) veya sürekli (continuous) olarak gerçekleştirilir.

- VCM

- Demineralize su

- Suda çözünen bir başlatıcı (persülfat, hidrojen peroksit gibi)

- Emülsiyon yapıcı (sabun gibi)

Polimerizasyon sonunda otoklav, ince PVC taneciklerinin sudaki dispersiyonundan oluşan bir emülsiyon içerir. Lateks şeklinde adlandırılan bu emülsiyondaki PVC taneciklerinin çapı genel olarak 0.1-2 mikrometre arasındadır. PVC atomizer tipi kurutucuda sıcak hava ile kurutularak sudan ayrılır.

Polimerizasyon aşamasında kullanılan emülsiyon yapıcıların çoğu üründe kalır. Bunlar belli koşullarda ürüne daha iyi termal stabilite ve daha kolay işlenebilirlik gibi özellikler kazandırır.

Emülsiyon polimerizasyon prosesinde bir metreküp reaktör hacminde yılda 250 ton ürün düzeyinde bir verimliliğe ulaşabildiği belirtilmektedir.

Emülsiyon polimerizasyonu ile üretilen ürünler genellikle değirmenlerden geçirilerek öğütülür ve pasta olarak satılır. Emülsiyon PVC türleri daha çok duvar kağıtları, yer karoları, suni deri imalatı gibi alanlarda ve otomobillerde gövde altı örtüsü olarak kullanılmaktadır.

3.3. Mikrosüspansiyon Polimerizasyonu

Polimerizasyon aşağıdaki maddeleri içeren bir otoklavda gerçekleşir.

- VCM

- Demineralize su

- Monomerde çözünen bir başlatıcı

- Emülsiyon yapıcı

Karışım bir homojenizerden geçirildikten sonra reaktöre beslenir.

Polimerizasyon sonunda otoklav, suda ince PVC taneciklerinin oluşturduğu süspansiyon içerir. Lateks olarak adlandırılan bu sıvıdaki PVC taneciklerinin büyüklüğü genellikle üç mikrometredir. Son ürünü elde etmek üzere daha sonra yapılan işlemler, emülsiyon polimerizasyon prosesinde yapılanın aynısıdır.

3.4. Süspansiyon Polimerizasyonu

Süspansiyon polimerizasyonu soğutma sistemleriyle donatılmış, karıştırıcılı reaktörlerde kesikli olarak (batchwise) gerçekleştrilir. Başlıca hammadde ve yardımcı maddeler şunlardır:

Süspansiyon polimerizasyonu soğutma sistemleriyle donatılmış, karıştırıcılı reaktörlerde kesikli olarak (batchwise) gerçekleştrilir. Başlıca hammadde ve yardımcı maddeler şunlardır:

- VCM

- Demineralize su

- Monomerde çözünen bir başlatıcı (organik peroksit gibi)

- Süspansiyonun stabilitesini arttırmak ve PVC’nin kalitesini kontrol etmek için yüzey aktif maddeler ve kolloidler (polivinil alkol, selüloz derivativleri gibi)

- Ürünün kalitesini artırmak için diğer katkılar

Kolloidlerin türüne, dozajına ve reaktörün karıştırma koşullarına bağlı olarak monomer damlacıkları aglomere olurlar. İstenilen dönüşüm oranına ulaşıldığında (%85-95) reaksiyon durdulur. Slurry olarak adlandırılırken PVC taneciklerinin sudaki süspansiyonundan kalan VCM ayrılır. VCM’in ayrılması ya reaktörün kendisinde ya da reaktör ile sıyırıcı arasında yer alan bir blowdown tankında yapılır. Arta kalan VCM, sıyırıcıda buharla alınır. Slurry, santrifüj ve kurutma işlemlerinden geçirildikten sonra elenir ve paketlenir. PVC’nin ortalama tanecik büyüklüğü yaklaşık 125 mikrondur.

Süspansiyon prosesinde kullanılan reaktör hacimleri 20-200 m3 arasında olabilmektedir. Optimum reaktör büyüklüğü kapasiteye ve istenilen tür sayısına bağlıdır.

Süspansiyon prosesinin avantajı ölçek ekonomisi ve esnekliktir. Reaktörde açık veya kapalı reaktör teknolojileri kullanılmaktadır. Açık reaktör tipinde, reaktörler her batch’ten sonra açılmakta ve gerekliyse temizlenmektedir. Kapalı reaktör teknolojisinde, reaktörde polimer depozitlerinin oluşumu engellenmekte ve böylece her batch’ten sonra reaktörün açılma ihtiyacı ortadan kalkmaktadır. Reaktörlerin açılmadan 400 batch’in üzerinde çalıştırılabildikleri belirtilmektedir. Süspansiyon prosesinde bir metreküp reaktör hacminde yılda 600 ton ürün düzeyinde bir verimliliğe ulaşabildiği belirtilmektedir. Süspansiyon polimerizasyonu ile üretilen ürünler daha çok boru, kablo, kapı-pencere imali ile enjeksiyon ve şişirme kalıplama uygulamalarında kullanım alanı bulmaktadır.

Süspansiyon polimerizasyonu ile elde edilen PVC, diğer polimerik maddelerin aksine, kendine özgü morfolojik bir yapı göstermektedir. Polimerizasyon koşullarına bağlı olarak, elde edilen polimerin tanecik büyüklüğü ve dağılımı değişebildiği gibi, morfolojik yapısı da değişebilmektedir.

Morfolojik yapıları açısından PVC tanecikleri üç ana grupta toplanmaktadır. Bunlar; gözenekli, yarı gözenekli ve gözeneksiz taneciklerdir.

PVC’nin morfolojik yapısı genellikle PVC, di-oktiftalat (DOP) ile karıştırılarak, DOP içinde polarize ışık kullanan bir mikroskop altında incelenmektedir. Bu durumda, PVC ile DOP’un refraktif indeksleri birbirine çok yakın olduklarından, taneciklerin PVC kısımları DOP gibi şeffaf, içi hava dolu olan gözenekleri ise siyah olarak gözlenmektedir. Bu nedenle gözenekli tanecikler “siyah”, yarı gözenekli tanecikler “opak”, gözeneksiz tanecikler ise “şeffaf” tanecikler olarak da adlandırılabilmektedirler. Uygulamada işleme üstünlükleri nedeniyle, genellikle, gözenekli yapıda PVC’ler tercih edilmektedir.