Emülsiyon

Polimerizasyonu

Emülsiyon polimerizasyonu başladığı ortamdaki bileşenlerin

varlığı ve fiziksel doğalarına göre, klasik

emülsiyon polimerizasyonu, ters

emülsiyon polimerizasyonu ve emülgatörüz

emülsiyon polimerizasyonu olarak, üç grup altında incelenebilir. Klasik

emülsiyon polimerizasyonunda, reaksiyonun başında polar bir fazda monomerle birlikte emülgatör dağılmış durumdadır.

Ters emülsiyon polimerizasyonunun klasik emülsiyon polimerizasyonundan farkı;

monomerin polaritesi fazlayken dağıldığı ortamın polaritesi çok daha

düşüktür. Emülgatörsüz emülsiyon

polimerizasyonunda reaksiyon başında ortama emülsiye edici hiçbir ajan konulmaz

ve emülgatörler zamanla reaksiyon sırasında oluşur.

Emülsiyon polimerizasyonunun yürüyüş doğası ve yürüyüş şeklinin daha iyi anlaşılabilmesi için öncelikle ortamda bulunan ya da reaksiyon sırasında oluşan türlerin fiziksel doğasını anlamaktan geçer.

1.2.G.1.

Emülsiyon Polimerizasyonunda Yüzey Aktif Maddelerin Rolü

Sabun molekülleri, yağ asitleri, uzun zincirli alkoller

gibi polar bir uca ve uzun bir apolar bir kısma sahip bir molekül olup, polar

bir çözgende çözündüğünde kritik bir konsantrasyonun üzerinde miseller meydana

getirir ve yüzey aktif madde adlandırılır

(Şekil 1.2.G.1.1). Sulu sistemlerdeki misel oluşum termodinamiklerinin

gösterdiğine göre

|

|

|

Şekil 1.2.G.1.1: Polar bir uç ve

apolar bir uca sahip stearik asidin sembolik gösterimi. |

emülgatörün molü başına H 1-2 KJ kadardır.

Entropi değişimi ise oda sıcaklığında 140 J K-1mol-1

kadardır. Entropi değişimi pozitif olması şaşırtıcı görülsede çözgenden entropi

aktarımı söz konusu olmalıdır ve çözünen molekülleri biraraya gelir gelmez daha

rahat hareket etmeye başlarlar. Sabunun tümü, misellerin ya da sabun

moleküllerine özgü agregatların oluşumuna neden olur. Fiziksel olarak

misellerin oluşması için gerekli olan sebep sabun molekülerinin hidrokarbon

kısımları arasındaki çekim kuvvetlerinde (van der Waals) yatmaktadır. Bu

kuvvetler, elbette Şekil 1.2.G.1.2 de gösterildiği gibi moleküller birbirlerine

parelel olarak yönlendiklerinde en güçlü duruma gelir. Buna karşın, bir miselin

büyüklüğü iyonlaşmış durumdaki karboksilat grupları arasındaki elektrostatik

itme kuvvetleriyle sınırlı olduğundan miseller yalnızca yaklaşık olarak 50-100

sabun molekülü içerir. Şekil 1.2.G.1.2 de gösterildiği gibi herbir misel

hidrokarbon grupları arka arkaya ve sulu fazın dışına karboksilat grupları

gelmek üzere sabun molekülleri iki ya da çit şeklinde tabakalar içerir. Suya

yönelen kısım hidrofiliktir fakat çit şeklindeki hidrokarbonlar arasında

tabakalar güçlü şekilde hidrofobiktir.

|

|

|

Şekil

1.2.G.1.2: 0.63 N potasyum laurat çözeltisine etil benzen

katılmasıyla laminer misellerin ve küresel modele etkisi |

Şekil 1.2.G.1.2 de gösterilmiş olan iyonik küresel

misellerin, elektriksel doğası, daha ayrıntılı olarak iki boyutlu gösterimi

Şekil 1.2.G.1.3 de verilmiştir. Bu tip misellerin ortalama yarıçapı 12-30 °A dır. Yukarıda da

söylendiği gibi agregatın hidrofobik kısmı sıvı parafine benzer yapısı ile

miselin iç küresini oluştururken, polar baş kısımlar misel su arayüzeyine

sabitlenmiş şekildedir ve su moleküllerinin bir kısmı ile hidrate olmuş

durumdadır. Su moleküllerinin bir kısmı ise misel tarafından tutulmuştur. Yüklü

baş kısımlar ve iyonik misellerin küçük zıt iyonlar belli bir bölgede

yoğunlaşmış olup misellerin bittiği yüzey dışındaki birkaç angströmluk kısım stern tabakası olarak bilinir. Stern

tabakasının yoğunluğu misel üzerindeki net yükün azalması ile ilişkilidir. Zıt

iyonların pek çoğu bununla beraber, Gouy-Chapman elektriksel çift tabakasında

yer alırlar ve bu iyonlar yüklü agregatların iyonlaşmasıyla oluşur ve

çözeltideki iyonlarla yer değiştirebilir (Fendler E.J., Fendler J.H., 1970).

|

|

|

Şekil 1.2.G.1.3: Su fazındaki

misel ve etrafındaki elektriksel tabakalar |

Miseller oluşturmuş sabun çözeltisi içine sıvı monomerin ilavesi esnasında, sabunun küçük bir miktarı misellerden emülsiyon damlalarının yüzeyine geçerek burada stabilize edici ajan görevi yaparlar (Bovey et. all., 1965).

Polimerizasyon sürecinin başında; yüzey aktif maddelerin fonksiyonu, suda az miktarda çözünebilen monomerlerin çözünürlüğü etkiler bir role sahip olmasıdır (Tablo 1.2.G.1.1). Bütadien, stiren ve diğer pekçok monomerin sudaki çözünürlüğü ve monomer tabakasından su tabakasında çözünme hızı öylesine küçüktür ki yüzey aktif maddelerin yokluğunda, uygun bir polimerizasyon hızı verebilecek monomer su fazında bulunmaz. yüzey aktif madde, serbest radikallerle başlatılmış polimerizasyonda, su fazındaki reaksiyonun ilerlemesi için bir monomer haznesi görevi yaparlar.

|

Tablo

1.2.G.1.1: Su ve potasyum palmitat çözeltisinde

Stirenin çözünürlüðü |

||

|

Sıcaklık

/ C |

Suda

/ mol /L |

0.093

M K Palmitat /mol/ L |

|

25 |

0.00261 |

----- |

|

40 |

0.00308 |

0.096 |

|

50 |

0.00368 |

0.139 |

Polimerizasyonun başlama hızı ve

polimer parçacıklarının sayısı üzerine yüzey aktif maddelerin etkisinin

görülebileceği beklenir. Serbest yüzey aktif konsantrasyonu, polimer üzerinde

adsorbe olmaları yüzünden, polimerizasyonun ilk aşamalarında hızla azalır. Bu adımda yüzey aktif madde

tam olarak polimer parçacığı yüzeyine adsorbe olmuş durumdadır ve bu nedenle

folükülasyona karşı parçacıkları koruma görevi yapmaya da başlarlar (Şekil

1.2.G.1.4). Parçacıklar, anyonik yüzey aktif maddelerin kullanılmasıyla negatif,

katyonik yüzey aktif maddelerin kullanılması ile pozitif olarak yüklenirler.

Negatif yüklü parçacıklar içeren bir lateks cam bir kabın cidarını ıslatır

fakat pozitif olarak yüklü parçacıklar negatif yüklü bir cam kabın cidarını

ıslatmaz.

|

|

|

Şekil 1.2.G.1.4: Polimer parçacığı üzerindeki emülgatörlerin

yerleşmeleri |

Folükülasyon, parçacıkların etraflarındaki çift tabakanın ortadan kalkması ile meydana gelir. Genel olarak; yüzey aktif maddenin cinsine bakılmaksızın, alkolün büyük miktarının katılması ile folükülasyon meydana gelebilir. Yağ asidi sabunlarıyla hazırlanmış lateksler asit ya da katyonların (kalsiyum, alüminyum) ilavesi ile çözünmez sabunlar şeklinde folüküle olabilirler. sülfat ve sülfonat deterjanlarla hazırlanmış negatif yüklü lateksler bir değerlikli katyonlar hariç çok değerlikli katyonlarla çöktürülebilir. Tersine, katyonik yüzey aktif maddelerle hazırlanmış lateksler bir değerlikli anyonlar hariç çok değerlikli anyonlarla çöktürülebilir.

1.2.G.2. Başlatıcı Sistemler

Ayrışma Tipi Başlatıcılar: Pekçok bileşik,

uygun şartlar altında serbest radikaller vermek üzere parçalanır. Bu parçalanma

şeklinin polimerizasyonla ilişkili olmadığına dair, ürünlerin yapılarının

belirlenmesini içeren, benzoil peroksit gibi türlerin parçalanmalarına ilişkin

kinetik analizler, hekzafeniletan gibi maddelerin çözeltilerininin magnetik

duyarlılığı gibi, pekçok kanıt vardır. Polimerizasyonu başlatma kabiliyetindeki

bu maddeler, tersinir olarak uygun şartlar altında serbest radikaller veren

genel bir yapısal tipe sahiptirler. Bu bileşikleri tetrafenilsüksinodinitril

(I) gibi hekzasübstitüe simetrik etanları, 2-azobisizobütironitril (II), ve

potasyum persülfat (III) ve benzoil peroksit (IV) gibi anorganik ve organik

peroksi

|

(I) |

(II) |

|

(III) |

(IV) |

bileşiklerinin büyük bir kısmını kapsar. Peroksi bileşikleri oksitleyici ajanlardır ve çalışılan şartlar altında serbest radikallerin basit termal parçalanma ile mi yoksa monomer ya da sistemdeki bazı indirgeyici ajanlarla mı oluştuğunu saptamak için dikkatli deneyler gerekir. Yukarıdaki dört bileşiğin tümü simetriksel bir yapıya sahip olup bu tip bileşiklerden heteroparçalanmadan daha ziyade homoparçalanmalar beklenir (Örn. zıt yüklü iki iyondan ziyade yüksüz radikallere parçalanır). Pekçok başlatıcı diazotioeterlerde olduğu gibi simetrik değildirler.

Alifatik azo başlatıcı maddelerinden 2-azoizobütironitril, birinci mertebe bir reaksiyon ile termal olarak parçalanarak, kantitatif olarak azotun oluşumu yanısıra tetrametilsüksinodinitril verir. Eşitlik aşağıdaki şekilde yazılabilir.

|

|

(1.2.G.2.1) |

Peroksi bileşikleri,

Endüstriyel ve temel araştırmalarıda, seçkin kimyasal başlatıcılar arasında yer

alırlar. hidrojen peroksit, potasyum persülfat gibi başlatıcılar suda çözünür

özelliğe sahipken, benzoil peroksit gibi başlatıcılar yağda çözünür bir

özelliğe sahiptir. Benzoil peroksit renksiz bir katı olup çözeltisi 70-90 C ye ısıtıldığında fenil radikali oluşturan benzoil

radikali verirler.

Potasyum persülfat renksiz bir katı

olup oda sıcaklığında kuru halde tam olarak kararlı olup 20 C de 100 g suda 0.42 g potasyum persülfat çözünür fakat

tipik organik çözgenlerde çözünmezler. Sulu çözeltilerinde (bazik, nötral ya da

seyreltik asidik) stokiyometrik olarak parçalanır. Kuvvetli asitlerde ise;

|

|

(1.2.G.2.2) |

|

|

(1.2.G.2.3) (1.2.G.2.4) |

Potasyum persülfatın

katalizsiz parçalanması simetrik olarak O-O bağının parçalanmasından geçerken (a),

asit katalizli durumda simetrik olmayan bir kırılma (b) meydana gelir

|

(a) |

|

(1.2.G.2.5) |

|

(b) |

|

(1.2.G.2.6) |

Yukarıdaki bu iki parçalanma şekli organik

peroksi bileşiklerinin tipik parçalanma yoludur ( Bartlett P.D., Cotman J.D.,

1949).

Tüm

peroksi bileşiklerinde ilk adımda O-O bağı kırılırken azo bileşiklerinde N=N

bağı kalırken, iki tane C-N bağı kırılır.

Redoks Sistemli Başlatıcılar: Başlatıcılar

alanındaki göze çarpan gelişmeler, düşük ve normal sıcaklıklarda serbest

radikaller oluşturmak üzere herbiri kendi başına kararlı olan oksitleyici ve

indirgeyici ajanlar içeren, redoks sistemlerinin kullanılmasıdır.

Diazotioeterler gibi oda sıcaklığında kararsız olan ya da yüksek sıcaklıklarda

başlatıcıların termal parçalanmaları ile serbest radikallerin üretilmesine zıt

olarak, redoks başlatıcılarının teknik öneminin nedeni kararlı bileşiklerden

serbest radikallerin hızlı olarak üretilmesindendir. Bu redoks sistemlerinden

biri, hidrojen peroksit demir (II) sistemidir. Sulu çözeltide bu redoks

çiftinde serbest radikallerin oluşumu ilk olarak 1932 de Haber ve Weiss

tarafından önerilmiştir. Bu tepkime için olası bir süreç

|

|

( 1.2.G.2.7) |

|

|

(1.2.G.2.8) |

|

|

(1.2.G.2.9) |

|

|

(1.2.G.2.10) |

|

|

(1.2.G.2.11) |

şeklindedir. Yukarıdaki

reaksiyonlara göre oluşan yüksek reaktif durumdaki ![]() radikali olefinik

olmayan organik bileşiklerden (örn. metanol) bir hidrojen koparacaktır.

radikali olefinik

olmayan organik bileşiklerden (örn. metanol) bir hidrojen koparacaktır.

|

|

(1.2.G.2.12) |

Oluşan radikal demir (III) iyonlarını

indirger.

|

|

(1.2.G.2.13) |

Hidrojen

peroksit-Demir (II) demir redoks çifti ile sulu çözeltide birkaç monomerin

polimerizasyonunu başlatmada Baxendale ve grubu tarafından bildirilmiştir

(Baxendale J.H. et all., 1946). Disübstitüe bir peroksit olan persülfat,

hidrojen peroksit-demir (II) sistemine benzer bir mekanizma ile, demir (II) ile

reaksiyon verirler ve birinci adımda bir ara ürün olarak oluşan sülfat iyon

radikali

|

|

(1.2.G.2.14) |

reaksiyonuna göre

monomerle reaksiyon verir. Bu sistem için bazı adımlar aşağıda verilmiştir.

|

|

(1.2.G.2.15) |

|

|

(1.2.G.2.16) |

|

|

(1.2.G.2.17) |

|

|

(1.2.G.2.18) |

1940 da başlayan deneylerde,

Bacon R.G.R.(1946) sulu çözeltide akrilonitrilin persülfatla başlatılmış

polimerizasyonunda indirgeyici türler veren pekçok indirgeyici ajan bulmuştur.

Bunlar; pirogallol, hidrokinon ve tiyo glikolik asit gibi organik

indirgeyiciler, demir, bakır, gümüş gibi toz hale getirilmiş metaller, Cu+2,

Sn+2, Ti+2 ve Ag+ gibi bazı metal iyonları,

hidrazin ve hidroksil amin gibi azot bileşiklerini ve ![]() ,

, ![]() ,

, ![]() ,

, ![]() gibi kükürtlü

bileşiklerdir. Bunlardan başka demir (II) ile yağda çözünebilir benzoil

peroksit, kumen peroksit gibi peroksi bileşikleri kullanılabilir. Hidroperoksit

poliamin sistemleri diğer redoks başlatıcı sistemleri oluşturur. Bu sistemde,

poliamin ile demir (II) arasındaki kompleksle hidroperoksit arasında

gerçekleşir.

gibi kükürtlü

bileşiklerdir. Bunlardan başka demir (II) ile yağda çözünebilir benzoil

peroksit, kumen peroksit gibi peroksi bileşikleri kullanılabilir. Hidroperoksit

poliamin sistemleri diğer redoks başlatıcı sistemleri oluşturur. Bu sistemde,

poliamin ile demir (II) arasındaki kompleksle hidroperoksit arasında

gerçekleşir.

|

|

(1.2.G.2.19) |

Net reaksiyona göre;

serbest radikallerin oluşumu, hidroperoksit ve amin arasındaki reaksiyon

nedeniyledir. Çeşitli indirgeyici ajanlarla EDTA-demir (II) kompleksleri ile de

redoks sistemleri oluşturulabilir.

1.2.G.3.

Emülsiyon Polimerizasyonunda Parçacık

Oluşum Mekanizmaları

Polimer

parçacıklarının oluşması için önerilmiş pekçok mekanizma parçacık çekirdeğinin

oluştuğu yere göre dört ana kategoriye ayrılabilir (Vanderhoff J.W., 1985): (i)

monomerle şişmiş misellerde (Harkins V.D., 1947),(Smith W.V., Ewart R.H.,

1948), (Smith W.V.,1949); (ii) adsorbe olmuş emülgatör

tabakasında (Medvedev S.S., 1955); (iii) sulu fazda (Priest W.J.,

1952),(Jacobi B., 1952), (Fitch R.M., 1971); (iv) monomer damlalarında

(Durbin D.P. et all., 1979).

Miselli mekanizmaya (micelles mechanism) göre; başlamada, sulu

fazda üreyen radikaller monomerle şişmiş misellere girer ve polimerizasyonu

başlatır. Monomerle şişmiş polimer parçacığı oluşur. Yalnızca her 100-1000

miselden biri bir radikal yakalar ve bir polimer parçacığı oluşur. Parçacık

nükleasyon aşaması misellerin yok olmasıyla sonlanır. Monomer damlacıkları

hazne görevi yapıp, sulu fazdan diffüzyonla misellerin ve polimer

parçacıklarının monomer ihtiyacını karşılar. Monomer damlalarının içine giren

radikaller damlanın yüzey alanının göreli olarak küçük olması nedeniyle anlamlı derecede bir büyüklüğe ulaşamazlar.

Adsorplanmış-Emülgatör tabaka

mekanizmasına (absorbed-emulsifier-layer mechanism) göre; parçacık

nükleasyonu miseller, polimer parçacıkları veya emülsiyon damlalarındaki

adsorbe olmuş monomer tabakasında meydana gelir. Fikir olarak; bu mekanizma,

miseller mekanizmadaki başlamaya benzer (gerçi, eşitlikler bir dereceye kadar

farklıdır.). Sulu fazda meydana gelen ve adsorbe olmuş emülgatör tabakasına

diffüze olan bir radikal bir miselde,

polimer parçacığında veya monomer damlaları içinde muhtemelen tamamiyle eşit

olarak polimerizasyon başlar. Bununla beraber bir radikalin bunlardan birine

girme olasılığı onların nisbi yüzey alanları ile ilişkilidir. Reaksiyonun başlangıcında,

misellerin yüzey alanı emülsiyon damlalarınkinden daha büyüktür ve bu nedenle,

radikallerin monomer damlaları düşünülmeden misellere girdikleri düşünülür. İlk

oluşan polimer parçacıkları yüzey alanlarına göre radikaller için misellerle

yarışırlar. Bu nedenle, emülgatör adsorbe olmuş tabaka mekanizmasındaki

başlamada (adsorbed-emulsifier-layer mechanism) miselli mekanizmadaki (micelles

mechanism) mekanizmadaki başlama fikrindekine benzer..

Sulu faz mekanizmasındaki (aqueous phase mechanism) başlamaya göre;

sulu fazda oluşan radikallere çözünürlükleri aşılıncaya kadar monomer birimleri

katılır ve çökelir. Emülgatör adsorplamış küresel parçacıklar şeklinde oligomerik radikaller çökelirler ve monomer

adsorplamış ilk parçacıkları meydana gelir. Bu ilk parçacıklar kalırlar ya da mevcut diğer parçacıklarla

veya diğer primer parçacıklarla foluküle olurlar. Bu sistemde, emülgatörün

fonksiyonu sulu fazda çökelen parçacıkları stabilize etmesidir. Bu mekanizma

genellikle suda yeterince çözünen monomerler için uygulanır.

Nisbi olarak büyük monomer damlaları

(genel olarak 2-5m çapında) sulu fazdan radikalleri yakalamak için küçük

bir yüzey alanına sahiptirler ve bu nedenle polimerize olan oligomerik

radikaller, miseller ve polimer parçacıkları için sulu faza monomer diffüzyonu

için bir hazne görevini görürler. Olayın istatistiksel gelişmesi nedeniyle bazı

monomer damlaları radikalleri yakalar ve mikroskobik veya submikroskobik

parçacıklar şeklinde polimerize olurlar. Ana parçacık boyut dağılımından

tamamen ayrı bu parçacıkların bazıları pekçok batch polimerizasyonunda oluşur.

Emülsiyon damlalarının boyutları azaldığında monomer damlalarındaki

polimerizasyon çok anlamlı şekilde meydana gelir.

Bütün bunlardan daha farklı olmak üzere özellikle

emülgatörsüz emülsiyon polimerizasyonları için Arai ve çalışma grubu (1979)

tarafından büyüyen radikaller parçacık nükleasyonu izleyen terminasyon sonucu

ölü türleri oluşturdukları önerilirken, Vanderhoff (1967), Goodall ve çalışma

grubu (1977), Cox ve çalışma grubu (1977), Chen ve Piirma (1980), ve Vanderhoff

(1985) belli bir boyut ve konsantrasyonuna ulaşan serbest radikallerin yüzey

aktif hale geldiklerini ve miselleşmeye uğradığını kabul etmişlerdir. Ayrıca

Munro ve çalışma grubu (1979), bu mekanizmaların herhangi birinin tek başına

tüm monomerler için parçacık nükleasyonunu tanımlamasının olası olmadığını,

uygun bir şekilde göstermiştir. Mekanizmaların asıl kullanımı sudaki monomerin

çözünürlüğü üzerine iyice bağımlıdır. Homojen nükleasyon kritik misel

konsantrasyonunun altında emülgatör kullanılarak vinil asetat ve metil

metakrilat emülsiyon polimerizasyonu için Priest ve Fitch ve Tsai tarafından

önerilmiştir. Fitch ve Tsai ayrıca sulu fazda oligomerlerin polimerizasyonunun

maksimum derecesini yaklaşık 66 olarak bulmuşlardır ki metil metakrilat için

kritik zincir uzunluğu olabileceğini düşünmüşlerdir. Goodall ve Wilkinson

(1977), farklı sıcaklıklarda başlatıcı olarak ![]() ile stirenin sulu

çözeltilerinde polimerizasyonunu gerçekleştirerek, yüzey aktif oligomerlerin

miselleşmelerinin tamamen parçacık nükleasyonu ile olduğunu önermişlerdir.

Vanderhoff, Goodall ve Wilkinson emülgatörsüz emülsiyon polimerizasyonun ilk

aşamalarında elektron mikroskobu ile küçük miseller gibi parçacıkların bulunduğunu

gözlemlediklerini bildirmiştir. Bu ilk aşamalarda alınan örnekler üzerinde jel

geçirgenlik kromatografisi grafiklerinin sonuçları yaklaşık 1000 moleküler

ağırlık madde fraksiyonlarına ve 106 moleküler ağırlığından meydana

gelmiştir. Düşük molekül ağırlıklı fraksiyonun miktarı, reaksiyonun ilerlemesi

ile artma göstermemiş, yalnızca reaksiyonun ilk adımı esnasında miktarda

oluştuğu görülmüştür. Bu öneriye göre; oligomerik serbest radikaller arasındaki

terminasyonun büyük kısmı reaksiyonun ilk aşamasında meydana gelir. Tamamen

yüzey aktif oligomerlerin miselleşmeleri ile üretilen miseller,

polimerizasyonun daha ileri gitmesine yardım edip, GPC kromatograflarında

gözlenen daha yüksek moleküler ağırlıkların oluşmalarına neden olur.

ile stirenin sulu

çözeltilerinde polimerizasyonunu gerçekleştirerek, yüzey aktif oligomerlerin

miselleşmelerinin tamamen parçacık nükleasyonu ile olduğunu önermişlerdir.

Vanderhoff, Goodall ve Wilkinson emülgatörsüz emülsiyon polimerizasyonun ilk

aşamalarında elektron mikroskobu ile küçük miseller gibi parçacıkların bulunduğunu

gözlemlediklerini bildirmiştir. Bu ilk aşamalarda alınan örnekler üzerinde jel

geçirgenlik kromatografisi grafiklerinin sonuçları yaklaşık 1000 moleküler

ağırlık madde fraksiyonlarına ve 106 moleküler ağırlığından meydana

gelmiştir. Düşük molekül ağırlıklı fraksiyonun miktarı, reaksiyonun ilerlemesi

ile artma göstermemiş, yalnızca reaksiyonun ilk adımı esnasında miktarda

oluştuğu görülmüştür. Bu öneriye göre; oligomerik serbest radikaller arasındaki

terminasyonun büyük kısmı reaksiyonun ilk aşamasında meydana gelir. Tamamen

yüzey aktif oligomerlerin miselleşmeleri ile üretilen miseller,

polimerizasyonun daha ileri gitmesine yardım edip, GPC kromatograflarında

gözlenen daha yüksek moleküler ağırlıkların oluşmalarına neden olur.

Bütün bu söylenenler ışığında özet olarak; başlatıcı ile

tepkime sonucu oluşan bir radikalin

uğrayabileceği değişiklikler aşağıda

Şekil 1.2.G.3.1 de özetlenmiştir: (A) Belli bir büyüklüğe monomerlerin

katılmasıyla büyüyen radikal, çözgende

çözünemeyeceği kritik bir zincir uzunluğuna kadar büyüdüğünde çökelir. daha

sonra çöken bu radikal emülgatörler tarafından korunurken ortamdaki

monomerlerle şişer ve polimerizasyon burada devam eder. (B) Oluşan radikal monomerle şişmiş miseller içine girerler ve

|

|

|

Şekil

1.2.G.3.1: Emülsiyon polimerizasyonunda ortamdaki bir

radikalin uğrayabileceği değişiklikler ve reaksiyon ortamında tercih

edebilecekleri yerler. |

polimerizasyon burada

ilerlemeye başlar. (C) Oluşan

radikal misellere girebildiği gibi ortamdaki monomer damlacıklarına girme şansı

da aynıdır. Fakat monomer damlacıklarının toplam yüzey alanları misellerin

toplam yüzey alanları ile karşılaştırılamayacak derecede küçüktür. (D)

Misellerin uğrayabilecekleri değişikliklerden biri de, özellikle sabun

bulunmayan bir sistemde miseller bulunmayacağı için bir kısım radikal çökelecek

kadar büyümeden ortamdaki diğer radikallerle sonlanma tepkimeleri vererek

miseller oluşturabilir. Bu dört tepkime birbiri ile yarış halindedir. Kolayca

anlaşılabileceği gibi A olayı çözgen

fazında monomer konsantrasyonu fazlayken meydana gelebilir. Çünkü, oluşan

radikal daha misellerin içine diffüzlenmeye fırsat bulamadan çökelir ve

durumdaki bir parçacığın misellerin içine diffüzlenmesinden ziyade miseller

tarafından bu radikal sarılır. Elbette bu arada misellerle birlikte monomer

molekülleri de polimer parçacığını şişirir. B olayı ise çözgen fazında monomer konsantrasyonu düşükken ortaya

çıkar çünkü A olayına tam ters bir

mantıkla oluşan radikallerin çökelecek kadar büyümeden miseller içine

diffüzlenebilecek zamanı vardır. C

olayının elbette ortamda yeteri kadar monomer bulunması şartıyla her zaman

ortaya çıkabileceğini kolayca düşünebiliriz. İhtimal dahilindeki (D) olayı ise ortamdaki radikal konsantrasyonunun

yüksek monomer konsantrasyonunun düşük olduğu emülgatörsüz sistemlerde

rastlanma ihtimali yüksek olacaktır.

Bundan

sonra incelenecek olan emülsiyon polimerizasyon sistemleri yukarıda

anlatılanlar göz önünde bulundurularak değerlendirilecektir.

1.2.G.4. Klasik Emülsiyon polimerizasyonu

Başlangıçtaki

Reaksiyon Ortamı:

Burada

monomer, alkil sülfonatlar, sabunlar ve benzeri emülsiye edici ajanlar

yardımıyla genellikle su olan bir ortamda emülsiye olurlar. Monomer, bu nedenle

emülsiye damlalar olarak hemen hemen tamamen sürekli fazda (suda) dağılırlar.

|

|

|

Şekil 1.2.G.4.1: Reaksiyon başlangıcında emülsiyon sistemi. |

Tipik bir emülgatörün su fazındaki

misel ve laminar yapısı Şekil 1.2.G.1.2 de gösterilmiştir. Bu tip oluşmuş bir

emülsiyon sistemi Şekil 1.2.G.4.1 de gösterilmiştir. Sistemde söz konusu

türler; su gibi polar bir fazda çözünmüş monomer ve miseller, misellerle

emülsiye olmuş monomer, miselleri adsorbe etmiş monomer damlalarıdır. İlk olarak polimerizasyonun emülsiye olmuş

damlaların içinde gerçekleştiği düşünülmüş ve bu nedenle emülsiyon

polimerizasyonu terimi bu tip polimerizasyon için kullanılmıştır. Gerçi şimdi

polimerizasyonda emülsiyon damlalarının ikinci derecede önemli olduklarını

bilmemize karşın bu isim yine de kullanılmaktadır.

Polimerizasyonun

Başlaması, İlerlemesi ve Sonlanması

Emülsiyon

polimerizasyonunda suda başlatıcı türlerin ortaya çıkmasıyla, suda çözünmüş

başlatıcı parçasına bağlı ilk monomerik radikaller ortaya çıkar. Emülsiyon

polimerizasyonunun girişinde de söylendiği gibi oluşan bu radikalerden bir

kısmı daha fazla büyümek suretiyle su fazındaki monomerler ile tepkimeye

girerlerken, bir kısmı da ortamdaki misellerin içine doğru diffüzlenerek büyümelerini

miseller içinde sürdürürler. Su fazında büyüyen radikallerden bir kısmı ise

kritik bir zincir uzunluğuna kadar büyüyerek çökelir. Çökelen zincirler

monomerle şişerken, bu arada ortamdaki emülgatörü adsorbe ederek

folükülasyonlara karşı direnç kazanır. Reaksiyon bu şekilde ilerlerken önce ortamdaki çözünmüş miseller kaybolur.

Daha sonra ortama monomer pompalayan monomer damlacıkları yok olur ve son

olarak miselleri oluşturan yüzey aktif maddeler yukarıda da bahsedildiği gibi

monomerle şişmiş polimer yüzeyine adsorbe olmuş şekildeki polimer taneciklerini

verirler (Şekil 1.2.G.4.2 ve Şekil 1.2.G.1.4) Reaksiyon başlarında radikallerin

sayısına göre monomer konsantrasyonunun yüksek olması ve parçacık içi

vizkozitesinin yükselmesi nedeniyle sonlanma tepkimeleri hızlı olarak

gerçekleşmez. Böylece monomerler tükenene kadar moleküller büyürler ve yüksek

moleküler ağırlıklara ulaşılır. Dönüşüm %100 civarına ulaşır. Şekil 1.2.G.4.2

de klasik emülsiyon polimerizasyonunun başlaması, ilerlemesi ve sonlanması gösterilmiştir.

|

(A) |

(B) |

|

|

(C) |

(D) |

|

|

Şekil 1.2.G.4.1:

(A) Polimerizasyonun Başlaması (B) Polimerizasyonun sürmesi, bu

aşamada hemen tüm miseller tükenmiştir.

(C) Monomer damlaları

tükenmiş (D) Polimerizasyonun

sonlanması |

|

|

1.2.G.5.

Ters (Inverse) Emülsiyon Polimerizasyonu

Ters emülsiyon polimerizasyonu,

genelikle sulu çözeltisi halinde, suda çözünebilir bir monomerin sürekli bir

yağ fazında emülsiye edilmesi ile yapılır ve polimerizasyon yağda

submikroskobik suda şişmiş polimer parçacıkların bir dispersiyonunu vermek

üzere yağda ya da suda çözünebilir bir başlatıcı kullanılarak gerçekleştirilir

(Vanderhoff J.W., 1985). p-sodyum stiren sülfonatın ters emülsiyon

polimerizasyonunun mekanizma ve kinetikleri, yağda ve suda çözünebilir

başlatıcılar kullanılarak araştırılmıştır. Tablo 1.2.G.5.1 de bu

polimerizasyonda kullanılan bir reçete verilmiştir. p-sodyum stiren sülfonat,

suda çözünmüş ve çözelti Span 60 (sorbitan monostearat; ICI America) emülgatörü

kullanılarak o-ksilende emülsiye edilmiştir. Bazı deneylerde benzoil peroksit

o-ksilende çözünmüştür. Diğerlerinde potasyum persülfat, suda çözünmüştür. Polimerizasyonlar 40-70 C de yapılmıştır.

|

Tablo 1.2.G.5.1:

p-Sodyum stiren sülfonatın ters emülsiyon polimerizasyonu için reçete |

|

|

Bileşenler |

Ağırlık

Kesri |

|

p-Sodyum stiren sülfonat |

6.00 |

|

Deiyonize su |

24.00 |

|

o-Ksilen |

70.00 |

|

Span 60 Emülgatör |

Değişken |

|

Benzoil peroksit başlatıcısı |

0.14 |

|

Potasyum persülfat başlatıcısı |

0.060 |

1.2.G.6. Emülgatörsüz

(Emulsifier-Free) Emülsiyon Polimerizasyonu

Başlatıcı, monomer,

sürekli faz (genellikle su) ve emülgatör kullanılarak gerçekleştirilen klasik

emülsiyon polimerizasyonunda; emülgatör, oluşan ürünü kirletir. Oysa elde

edilen lateks monodispers ve temiz olursa; elektron mikroskopları, ışık

saçılma aletleri, ultrasantrifüjler ve aerosol sayma aletleri, tıbbi teşhis testleri, filtrelerin ve biyolojik zarların gözenek

çaplarının belirlenmesi gibi

uygulamalarda ve kolloid çalışmalarında model sistemler olarak çeşitli ölçme

aletleri ve tekniklerinin kalibras-yonunda geniş uygulamalarda kullanılabilecek

özellik kazanırlar (Goodall et all., 1977). Fakat emülgatörün tam olarak

uzaklaştırılması oldukça zordur ve tam olarak uzaklaştırılamaz (Van Den Hul

H.J. et all., 1971). Fakat bazı monomerler emülgatörsüz olarak da emülsiyon

polimerizasyonuna uğrayabilirler. Bu tip polimerizasyonun yürüme mekanizması

klasik emülsiyon polimerizasyonundan biraz daha farklı şekilde gerçekleşir.

Reaksiyon aşağıdaki adımlar üzerinden yürür.

1. İlk olarak sürekli fazdaki başlatıcı molekülleri ya

da iyonları (örn. ![]() ), parçalanarak (örn.

), parçalanarak (örn. ![]() ) monomerle tepkimesi sonucu yüklü radikal iyonları (örn.

) monomerle tepkimesi sonucu yüklü radikal iyonları (örn. ![]() ) verir.

) verir.

2. Daha önceki kısımlarda ele alındığı gibi; oluşan bu

radikaller bulundukları fazda yer alan çözünmüş durumdaki monomerlerle

birleşerek radikalik yüklü oligomerler

oluştururlar. Oluşan bu radikaller görünümleri açısından hidrofilik yüklü bir

uç, bu uca bağlı hidrofobik bir radikal kısmı ile, bir misel molekülünü

andırır.

Bu aşamadan sonraki aşamanın yürüyüşü,

daha önceki kısımlarda da ele alındığı gibi, ortam şartları ve reaktanların

özelliklerine bağlı olarak, birkaç olası mekanizma söz konusudur.

3. Bu oluşan misele benzer oligomerik yapının

uğrayabileceği olası değişiklikler şunlar olacaktır:

(A)- Sonlanması söz

konusu olabilir. Bu oluşan düşük molekül ağırlıklı molekül bundan sonra tam bir

emülgatör görevi yapar.

(B-1)-

Kritik

bir zincir uzunluğuna büyüyerek çökelebilir. Eğer (A) da belirtildiği gibi küçük molekül ağırlıklı misele benzer

oligomerik yapılar söz konusu değilse, çöken polimer monomerle şişer.

polimerizasyon çöken polimer fazında da ilerlemeye başlar. Polimerin

folükülasyonuna engel olacak tek kuvvet polimer molekülünün ucundaki yüklü

gruptur.

(B-2)

Bir

başka ihtimal; (A) da oluşan

emülgatörlerin miseller oluşturarak klasik emülsiyon polimerizasyondaki

mekanizmaya benzer şekilde polimerizasyonu ilerlemeye devam

ettirmeleridir.

(C) (B) kısmında oluşan tanecikler

başlangıçta yeterli yüzey yüküne sahip olmayacakları için, kolloidal olarak

kararsız parçacıklardır. Bu nedenle, onların yüzey yükleri tanecikleri

birbirlerinden uzak tutmaya yetmez ve folükülasyon meydana gelir ve kararlı

lateks parçacıklarını oluştururlar. Örneğin; İki tane q yüklü küre yeni bir

küre vermek üzere birleşirse, 2q yüklü yeni bir küre meydana gelir fakat bu

kürenin yük yoğunluğu ilk kürelerinin yoğunluğuna göre ![]() kadar daha fazladır. Eğer; n tane tanecik benzer şekilde tek

tanecik oluşturacak olursa, yeni kürenin ilk kürelere göre yük yoğunluğu

kadar daha fazladır. Eğer; n tane tanecik benzer şekilde tek

tanecik oluşturacak olursa, yeni kürenin ilk kürelere göre yük yoğunluğu ![]()

|

|

|

Şekil 1.2.G.6.1: q yüklü 2 ve n

tane q yüklü taneciğin birleşerek 2q ve nq yüklü tanecikleri oluşturmaları |

kadar fazladır. İşte

bu çarpışmalarla tanecikler kritik bir büyüklüğe ulaştıklarında üzerlerinde

kritik bir yük yoğunluğuna da sahip olurlar. Bu yükün değeri en azından,

birbirine belli bir kinetik enerji ile yaklaşan tanecikleri durdurabilecek bir

büyüklüktedir (Şekil 1.2.G.6.1). Böylece sistemdeki tanecikler birbirlerine

dokunamadıklarından kararlı bir kolloidal sistem oluştururlar. Sistemdeki bu

potansiyel engelinin büyüklüğü tanecikler üzerindeki elektriksel çift tabaka

ile ilgilidir ki bu ortamın dielektrik sabiti ile oynanarak değiştirilebilir

(Adamson A.W., 1990), (Ottewill R.W., 1977), (Midmore B.R., Hunter R.J., 1988).

(D) Tanecik içindeki

moleküllerin büyüklüğünün artması ve ortamdaki monomer damlacıklarının

tükenmesi sonucu parçacık içi radikal uçların jel etkisi nedeniyle

hareketlilikleri düşecek ve böylece polimerizasyon hızında bir artma

gözlenecektir.

4. Bundan sonra bilinen

yollarla tanecik içinde sonlanmalar meydana gelecektir.

Buradaki en önemli noktalardan biri; kolloidal taneciklerin

kararlılığını sağlayan yüklü yüzey

gruplarının başlatıcıdan doğmasıdır. Klasik emülsiyon polimerizasyonunda

kolloidin kararlılığı; başlatıcıdan

gelen yüklü gruplar + emülgatörden gelen gruplar ile sağlanırken, bu tip polimerizasyonda ancak başlatıcıdan gelen yüklü gruplar ile sağlanacaktır. Bu nedenle

taneciklerin klasik emülsiyon polimerizasyonundaki tanecik-lerle

karşılaştırıldığında bu tip polimerizasyon ile elde edilen taneciklerin daha

büyük olması beklenebilir ki bu gerçekten böyledir.

Parçacık

büyüme mekanizması iki farklı şekilde gerçekleşebilir.

İçküre-Kabuk Teorisi: Parçacık içinde monomerin

serbest radikal polimer zincirleri ile tepkime vermeleri için gerekli

şartlardan ilki, elbette, parçacık içi bu iki unsurun bir araya gelmesidir.

Ayrıca tanecik içi radikal konsantrasyonunun parçacığın her tarafına homojen

bir şekilde dağıldığını düşünürsek, polimerizasyonun tanecik içindeki her

noktada eşit şansla ilerlemesini bekleyebiliriz. Buna karşın taneciğin içinde

bulunduğu ortamı göz önünde bulundurursak, beklentimizden bazı sapmaların

olması kaçınılmazdır. Çünkü, eğer zincir uçları parçacık içine tamamen

rastlantısal olarak dağılsa bile monomer

|

|

|

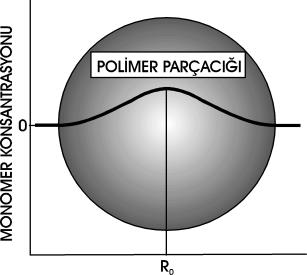

Şekil

1.2.G.6.2: Polimer taneciğindeki monomer-polimer

hetorojenliği |

konsantrasyonu

zamanla parçacığın iç kısımlarında azalırken dış kısımlarına doğru daha fazla

olacaktır. Bunun nedenide; polimer taneciğinin iç kısımlarına ulaşamadan

monomerin zincirlerden biriyle tepkime verme şansının yüksek olmasıdır. Bu

nedenle ilerleyen reaksiyon zamanı ile birlikte parçacığın içi kısımlarında

monomer konsantrasyonu düşecektir. Bu da bizim monomerce fakir bir içküre ve

monomerce zengin bir dış kabuktan oluşan polimer taneciği gözlemlememize neden

olacaktır. Bu şekilde oluşabileceği düşünülen bir polimer taneciği Şekil

1.2.G.6.2 de sembolize olarak gösterilmiştir.

Emülsiyon polimerizasyonundaki bu tip

büyüme, genellikle, klasik emülsiyon polimerizasyonu için gözlenir.

Kabuk Büyüme Teorisi: Klasik emülsiyon

polimerizasyonundan farklı olarak emülgatörsüz emülsiyon polimerizasyonundaki

taneciklerin daha büyük olması gerektiğini daha önceki kısımlarda nedenleriyle

vurgulamıştık. Daha ileri şartları düşünmeden önce polistiren örneğini ele

alalım. Q şartları altında

polistiren için Flory eşitliğinden  A, olarak hesaplanıp uçtan

uca uzaklık ortalaması kareleri karekökü (

A, olarak hesaplanıp uçtan

uca uzaklık ortalaması kareleri karekökü (![]() );

); ![]() =106 için 710 A ve

=106 için 710 A ve ![]() =105 için 225 A büyüklüğündedir. İlk moleküler ağırlık geleneksel olaylar

için tipikken (Smith-Ewart Olayı II), sonraki moleküler ağırlıklar emülgatörsüz

sistemlerin kabuk büyüme periyodu için tipiktir (Chen S.A. et. all., 1993). Bu

iki büyüklükten görüldüğü gibi klasik emülsiyon polimerizasyonunda moleküller

taneciğin her tarafında etkinken, emülgatörsüz emülsiyon polimerizasyonunda ise

serbest radikal uçların erişebilecekleri mesafe nisbeten daha azdır.

Emülgatörsüz emülsiyon polimerizasyon sistemlerinde kabuk-büyüme mekanizmasının

esas olarak kabuk kısmında (100-400°A) meydana geldiğini ileri sürmüşlerdir

(Chen S.A. et. all., 1993), (Chen S.A. et. all., 1990), (Chen S.A., Lee S.T.,

1990), ( Chen S.A., Lee S.T., 1991).

=105 için 225 A büyüklüğündedir. İlk moleküler ağırlık geleneksel olaylar

için tipikken (Smith-Ewart Olayı II), sonraki moleküler ağırlıklar emülgatörsüz

sistemlerin kabuk büyüme periyodu için tipiktir (Chen S.A. et. all., 1993). Bu

iki büyüklükten görüldüğü gibi klasik emülsiyon polimerizasyonunda moleküller

taneciğin her tarafında etkinken, emülgatörsüz emülsiyon polimerizasyonunda ise

serbest radikal uçların erişebilecekleri mesafe nisbeten daha azdır.

Emülgatörsüz emülsiyon polimerizasyon sistemlerinde kabuk-büyüme mekanizmasının

esas olarak kabuk kısmında (100-400°A) meydana geldiğini ileri sürmüşlerdir

(Chen S.A. et. all., 1993), (Chen S.A. et. all., 1990), (Chen S.A., Lee S.T.,

1990), ( Chen S.A., Lee S.T., 1991).

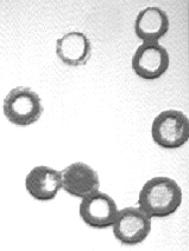

|

(a) (b) |

|

Şekil 1.2.G.6.1:

Emülgatörsüz emülsiyon polimerizasyonu ile elde edilen taneciklerin

morfolojileri (Goodall A.R. et. all., 1977) (a) TEM fotoğrafı (b) SEM

fotografı |

Kabuk büyüme mekanizmasının meydana

çıkmasının nedeni hidrofilik son grupların yüzeyde bağlanması ve parçacıkların

büyük boyutları yüzündendir (yaklaşık 0.15 - 0.20 m den daha büyük). Nitekim, Herbir büyüyen radikal

parçacık yüzeylerinde, sülfat zincir son gruplarına asılı durumda olup büyüyen

uç, uçtan uca uzaklığa eşit bir kalınlıktaki kabuk içindeki yerde olmalıdır. Bu

nedenle, kabuk bölgesinde tepkime vermeksizin taneciğin içine diffüzlenen

monomer, dışarıdaki monomerin bitmesinden sonra, taneciğin ortasında yer alan

monomer, reaktif serbest radikal polimer uçların bulunduğu parçacığın kabuk bölgesine diffüzyonu devam

eder. Böylece ise parçacık içindeki monomer konsantrasyonu düşecektir.

Polimerizasyon daha fazla ilerlediğinde monomer diffüzyonuna karşı monomer

konsantrasyonunun azalması ve parçacık içindeki vizkozitenin artması nedeniyle

bir direnç doğacaktır. Sonuç olarak polimerizasyon

|

|

|

Şekil 1.2.G.6.3: R0 yarıçaplı bir polimer taneciğinde,

su fazında monomer tükendikten sonra, parçacık içinde monomer konsantrasyonunun

değişimi. |

monomer diffüzyon kontrollü hale gelir ve

reaksiyon hızı azalır. Fick kütle transfer eşitliğine göre; verilen bir

mesafeye molekülün diffüzlenmesi için gereken zaman uzaklığın karesi ile

orantılıdır. Bundan dolayı büyük parçacıklardaki reaksiyon bölgesine,

parçacığın içindeki monomerlerin diffüzlenmesi için gereken ortalama zaman,

küçük parçacıklardakinden daha büyüktür. Sonuç olarak yüksek dönüşüm

periyodunda, monomer büyük parçacıklar

sisteminde, küçük parçacıklar sisteminden çok daha az bir hızla temin edilir.

Büyük parçacıklarda bu nedenle sınırlı dönüşüm meydana gelir.

Böylece sınırlı dönüşüm mekanizması,

kabuk büyüme polimerizasyonunun meydana gelmesine ve yüksek dönüşüm bölgesinde

monomer diffüzyon kontrollü polimerizasyonuna bağlanabilir. Bu şekilde oluşan

parçacıklardaki monomer konsantrasyonunun değişimi de verilmiştir (Şekil

1.2.G.6.4). Bu tür çalışmalar sırasında

elde edilmiş bazı parçacıkların TEM ve SEM fotoğrafları Şekil 1.2.G.6.3 de gösterilmiştir.

1.2.G.7.

Emülsiyon Polimerizasyonunun Avantaj ve Dezavantajları

Emülsiyon polimerizasyonunun bazı

avantaj ve dezavantajları açıkça görülebilir. Isı transferi hiç zor değildir.

Latekse dönüşüm sırasında emülsiyonun vizkozitesinin düşük kalması nedeniyle

ısı transferi hiç zor değildir. Süspansiyon polimerizasyonuna göre yüksek

etkili yüzey aktif ajanlar, çok hafif karıştırma ve polimer parçacıklarının

birleşme eğilimlerinin en aza inmesi nedeniyle, emülsiyon polimerizasyonu

yapışkan, kauçuksu ürünler için uygundur. Lateks ürün pek çok direkt uygulama

için uygundur. Diğer taraftan; katı polimer istenirse, çok küçük parçacıkların oldukça yüksek yüzey

alanlar nedeniyle, yüzey aktif maddelerle ve özellikle diğer suda çözünebilir

bileşenler ile kirlenmesi beklenebilir. Bu kesin olarak bir sakıncadır.

Örneğin; şekillendirmek için polistiren üretiminde berraklık istenir ya da

elektriksel yalıtım malzemeleri için polivinil klorür üretiminde sabunlar, tuzlar ya da suyun eser miktarı

dielektrik özellikleri zıt olarak etkiler.

Bir kütle ya da çözelti polimerizasyonunda (süspansiyon

polimerizasyonunun esas olarak izole olmuş damlalarda bir kütle polimerizasyonu

olduğunu hatırlayın.) ilk düşünülen, çalışılan bir sıcaklıkta büyüyen bir

polimer molekülüne belirli bir hızda monomer birimlerinin katıldığıdır. Monomerin gramı başına

polimerizasyon hızı bu nedenle büyüyen polimer moleküllerinin sayısı (örneğin

monomer başına serbest radikallerin sayısı) ile orantılıdır. Buna karşın,

sonlanma hızı büyüyen polimer moleküllerinin konsantrasyonlarının karesi ile

orantılıdır çünkü bu moleküllerin büyümesi bir diğeri ile çarpışmasıyla son

bulur. Bu nedenle, Örneğin daha aktif

bir başlatıcı ya da daha yüksek bir konsantrasyonda başlatıcı kullanılarak

serbest radikallerin konsantrasyonlarının arttırılması ile polimerizasyon

hızının arttırılması denenirse, sonlanma hızının artması nedeniyle, daha düşük

molekül ağırlıklı polimerler oluşur.

Polimerizasyon hızının başlama hızının karekökü ile orantılı olduğu ve

polimerin sayı ortalaması molekül ağırlığının başlama hızının karekökü ile ters

orantılı olduğu bulunmuştur. Polimerde monomerin çözünürlüğü yaklaşık olarak

monomerin eşit miktarı ile şişmesi ile oluşur. Serbest radikaller parçacık

içinde oluşmaz fakat, içinde başlatıcı çözünmüş su fazından parçacık içine girerler.

Serbest bir radikal bir parçacık içine girdiğinde polimerizasyon başlar ve parçacık içine diğer bir radikal girinceye

kadar devam eder. Bu nedenle, bir molekülün sonlanma olmadan önce çok

yüksek bir molekül ağırlığına büyümesi

mümkündür. Bu büyüme parçacıkların büyük bir kısmında, aynı anda ideal olarak,

parçacıkların tam yarısında sürer, çünkü aradaki suyla diğerlerinden izole

olmuşlardır ve bir parçacıktaki büyüyen bir polimer molekülü, diğer parçacık

içindeki büyüyen bir polimer molekülü ile sonlanabilir. Polimerizasyonun toplam

hızı bu nedenle yüksektir. Emülsiyon polimerizasyonunun bu özelliği (yüksek bir

hıza karşı yüksek bir moleküler ağırlığı) bu nedenle, polimerizasyonun

gerçekleştiği küçük izole parçacıkların büyük miktardaki sayısına bağlanabilir.

Parçacıkların bazı diğer tekniklerle, örneğin süspansiyon tekniği ile,

oluşturulursa bazı karakteristiklerin elde edilebileceği düşünülebilir. Bununla

beraber, şimdiye kadar süspansiyon tekniği ile gerçekleştirilen en küçük

parçacık boyutu tipik emülsiyon polimerizasyonunki ile gerçekleştirilenden,

çapı 10 kat ya da hacimlerinden 1000

kat farklıdır. Bu nedenle 0.5 lik lateks parçacıklara karşı süspansiyondaki

parçacıklar 5 olup, birim hacimdeki toplam

parçacıkların ağırlığı aynıdır. Lateksteki kadar süspansiyonda da aynı

polimerizasyon hızına ulaşmak için süspansiyondaki taneciklerin yarısı herbiri,

1000 büyüyen polimer molekülü ya da parçacıklarının tümü başına 500 büyüyen

polimer molekülü içermelidir. Her iki olayda, herbir parçacık içindeki büyüyen

moleküllerin hızlı karşılıklı sonlanması, çok düşük moleküler ağırlıklı bir

polimerin oluşmasına neden olacaktır. Radikal oluşumunun çok yüksek bir

hızı örneğin, yüksek bir başlatıcı

konsantrasyonunda ayrıca gerekli olacaktır. Süspansiyon tekniği, bu nedenle,

çok yüksek moleküller ağırlıklı polimerlerin hızlı üretilmesi için uygun

değildir. Pratikte, makul bir reaksiyon hızında, süspansiyon polimerizasyonu

ile elde edilebilir moleküler ağırlıkları pekçok uygulamalar için uygun olup

emülsiyon polimerizasyonu ile elde edilebilen moleküler ağırlıklar öylesine

yüksektir ki genellikle moleküler ağırlıklarını ayarlamak için bir değişiklik

gereklidir.

Süspansiyon ve emülsiyon polimerizasyonlarının herikisinde

de uygun dispersiyon ortamı sudur. Bu iki nedenle gereklidir. (1) pekçok monomer destilasyon ile

tekrar elde edilebilir düşük molekül ağırlıklı pekçok diğer (organik) solventte

çözünebilir. (2) su ucuz ve

tehlikesizdir. Dört bileşeni Monomer (örneğin stiren), sürekli faz (su),

emülgatör (sodyum sabunu), ve başlatıcı (potasyum persülfat) içeren emülsiyon

polimerizasyonu için basit bir reçete

Tablo 1.2.G.7.1 verilmiştir.

|

Tablo 1.2.G.7.1: Stirenin

emülsiyon polimerizasyonu için basit bir reçete |

||

|

Bileşenler |

Ağırlık oranları |

|

|

Stiren |

100 |

|

|

Su |

180 |

|

|

Sodyum sabunu* |

5.0 |

|

|

Potasyum persülfat |

0.15 |

|

Memnuniyet verici polimerizasyonu elde edebilmek için sadece bileşenlerin uygun bir kaba yüklenmesi yeterli olup, monomerden tamamen atmosferik oksijen uzaklaştırılır ve azot atmosferi oluşturulur ve sıcaklık 50C de tutulurken makul bir karıştırma ile bileşenler karıştırılır. Süspansiyon polimerizasyonuna zıt olarak, dönüşüm hızı ve parçacık boyutunu kapsayan sonuçlar, geniş sınırlar arasında karıştırma şekline az miktarda bağımlı olduğunu gösterir. Yukarıdaki reçete ile dönüşüm hızı 50 C de saatte yaklaşık % 50 iken başlatıcı miktarı gösterilenden 4 defa fazlayken hız yaklaşık olarak 2 kat büyür.